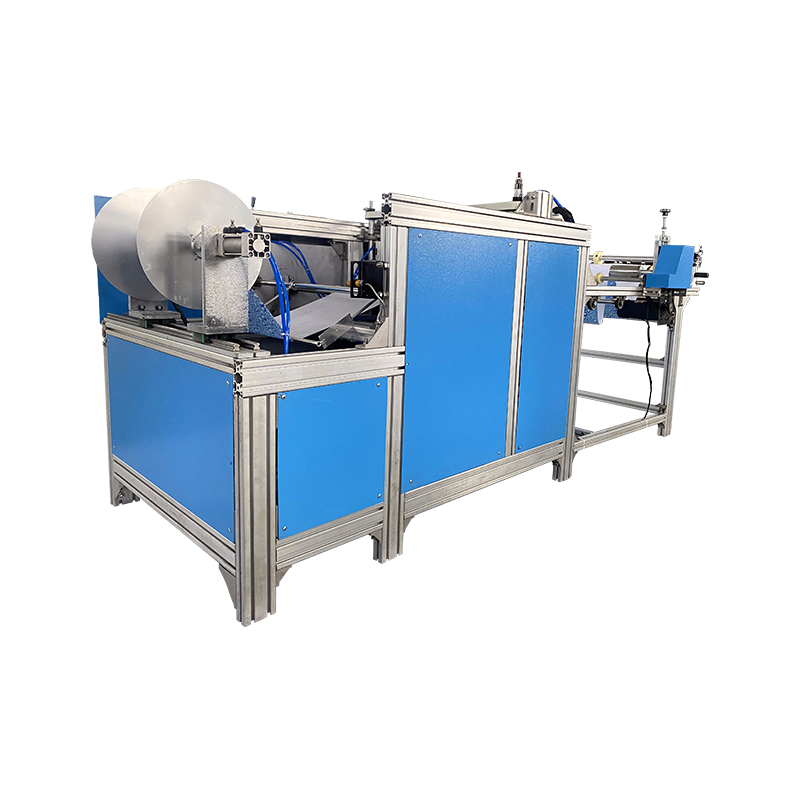

Modern szövetvágó gép A létesítmények digitális vezérlőrendszereket használnak, hogy a nyersanyagot minimális levágással kész alkatrészekké alakítsák. A programozható mozgásvezérlés, az egymásba ágyazási algoritmusok, az érzékelő visszacsatolása és a zökkenőmentes CAD/CAM integráció együttesen csökkenti az elpazarolt területet, csökkenti a selejtezési arányt és lerövidíti az újrafeldolgozási ciklusokat.

Precíziós mozgásvezérlés és hatása a hozamra

Zárt hurkú szervo vezérlés a pontos útvonalakért

A zárt hurkú szervohajtások nagy megismételhetőség mellett tartják a pozíciót és a sebességet. Ha a lépéshibák és a mechanikai holtjáték minimálisra csökken, az alkatrészek szorosabban illeszkednek egymáshoz, és a vágási eltérések állandóak maradnak. Ez a kiszámítható bevágás közvetlenül növeli a tekercsenkénti vagy panelenkénti használható területet, és csökkenti a biztonsági sávokat, amelyeket a kezelők hagyományosan a mechanikai elsodródás kompenzálására adnak.

Mikrobeállítások a köteg és a feszültség eltéréséhez

A valós idejű mikrobeállítások kompenzálják a köteg összenyomódását, a szövet nyúlását és a szállítószalag csúszását. A vezérlőrendszer méri a tényleges haladást és hozzáigazítja a vágási útvonalakat, így az egymást követő rétegek szűk tűréseken belül igazodnak egymáshoz, így nagyobb rétegszámot tesz lehetővé menetenként a selejt mennyiségének növelése nélkül.

Fejlett egymásba ágyazási algoritmusok és anyagfelhasználás

Valódi alakú beágyazás a téglalap alakú beágyazás ellen

A True Shape egymásba ágyazás a szabálytalan részeket szorosan tömöríti a tényleges kontúrok alapján, nem pedig a határoló dobozok alapján. A digitális beágyazás csökkenti a minták közötti elpazarolt hézagokat, gyakran 5–20%-kal javítva az anyaghozamot az alkatrész összetettségétől és a szövet szélességétől függően.

Adaptív beágyazás szövettekercs-követéssel

Amikor a vezérlőrendszerek élő bemeneteket kapnak a tekercs szélességéről, a fennmaradó használható hosszról vagy a minta tájolásának megszorításairól, a beágyazás újragenerálódik, hogy megfeleljen a pontos használható területnek. Ez megakadályozza a sérült zónákba vágását, és elkerüli a konzervatív beállítást, amely a szükségesnél több anyagot dob el.

Mintafelismerés és marker nélküli vágás

Látórendszerek a nyomtatott markerek és hibák felkutatására

A kamerák észlelik a nyomat regisztrációs jeleit, a szövethibákat vagy a szemcsézettség irányát. A vezérlőrendszer automatikusan beállítja a minta elhelyezését, hogy távol tartsa az alkatrészeket a hibáktól és igazítsa a szemcseérzékeny darabokat, elkerülve a kézi eltolódásból származó selejteket.

Marker nélküli elrendezések kontúrfelismeréssel

Mintás vagy aszimmetrikus anyagok esetén a kontúrfelismerés lehetővé teszi, hogy a szövetvágó gép előre nyomtatott jelölők nélkül tájolja az alkatrészeket. Ez csökkenti a kézi jelölők elhelyezésének szükségességét, és lerövidíti a beállítási időt, ami közvetve csökkenti a rosszul beállított korai gyártási folyamatokból származó hulladékot.

Valós idejű monitorozás és zárt hurkú hulladékcsökkentés

Élő hulladékmérések és automatizált korrekció

Az irányítópultok megjelenítik a hulladék százalékos arányát, a levágott alakzatokat és a gyakori hibák helyét. A küszöbértékek átlépése esetén a vezérlőrendszer elindíthatja az útvonal újraszámítását, csökkentheti az előtolási sebességet, vagy ellenőrzés céljából szüneteltetheti a munkát. Ez az automatizált válasz megakadályozza egy olyan problémás futás folytatását, amely egyébként nagy hulladékot termelne.

Adatvezérelt karbantartás a minőségromlás elkerülése érdekében

A gép telemetriájából (motoráramok, rezgés, fűrészlap nyomatéka, lézerteljesítmény) származó előrejelző karbantartási ütemezések a vágási pontosságot az előírásokon belül tartják. A lassú lebomlás megakadályozásával elkerülhető a selejt mennyiségének fokozatos növekedése, amely gyakran észrevétlen marad, amíg a teljes tételt nem érinti.

A beállítás, az ismételhetőség és a munkaerőre gyakorolt hatás automatizálása

Az automatikus munkabeállítás (feltöltési minta, fészek alkalmazása, rétegszám beállítása, betöltési sablon) eltávolítja a kézi mérési eltérést. Az ismételhető beállítások csökkentik a tanulási görbe veszteségét az átálláskor, és lehetővé teszik a kevésbé tapasztalt kezelők számára, hogy összetett munkákat ugyanolyan anyaghatékonysággal végezzenek, mint a tapasztalt technikusok.

Összehasonlító mérőszámok: várható hulladékcsökkentés

| Funkció | Tipikus hatás a hulladékra |

| Valódi alakú fészkelő | Csökkentse a hézagokat; 5-20% anyaghozam |

| Látásvezérelt igazítás | Kerülje el a hibás vágásokat; 2-10%-kal kevesebb selejt |

| Zárt hurkú mozgásvezérlés | Szorosabb bevágástűrés; 1-5% megtakarítás |

| Automatikus beállítás és adatriasztások | Alacsonyabb cserehulladék; 3-8% megtakarítás |

Megvalósítási ellenőrző lista a selejt minimalizálása érdekében

- A beágyazás előtt ellenőrizze a szövet jellemzőit a CAD/CAM rendszerben (rugalmasság, nyomtatott ismétlés, bevont területek).

- Minden anyaghoz kalibrálja a bevágási és kötegtömörítési értékeket, és tárolja őket sablonként.

- Minden tekercscsere alkalmával engedélyezze a látásvizsgálatot a nyomtatott mintáknál és a hibák elkerülését.

- Kövesse nyomon az élő selejt-mérőszámokat, és állítson be automatikus riasztásokat a gyors beavatkozás érdekében.

Utolsó megjegyzések a befektetés megtérüléséről

Az anyagpazarlás csökkentése növeli a hatékony áteresztőképességet és csökkenti a nyersanyagbeszerzést. Sok üzlet számára a beágyazás, a látásvezetés és a zárt hurkú vezérlés együttes hatása hónapok alatt megtérül, ha magas az anyagköltség, vagy a rész bonyolultsága pontos elhelyezést igényel. Ezen digitális vezérlési funkciók integrálása a szövetvágó gépet egyszerű szerszámból kiszámítható, alacsony hulladékigényű folyamatlépéssé alakítja át.