Ultrahangos textilcsuklógépek jelentős technológiai fejlődést jelent a szintetikus és kevert szövetek feldolgozása során. A magas frekvenciájú ultrahangos rezgések alkalmazásával, nem pedig a hagyományos mechanikus vágással, ezek a gépek lezárt, törésálló éleket szállítanak, kivételes pontossággal és konzisztenciával. Ahogy a nagy teljesítményű műszaki textíliák iránti kereslet az olyan ágazatokban, mint a ruházat, az autóipari belső terek, az orvosi termékek és a kompozit gyártás, az ultrahangos réstechnika szerepe egyre kritikusabbá válik. Ez a cikk feltárja az ultrahangos textilcsökkentő gépek működési alapelveit, funkcionális előnyeit és ipari relevanciáját a fejlett textilfeldolgozó ökoszisztémákon belül.

Az ultrahangos textilcsuklógép középpontjában egy piezoelektromos átalakító, amely az elektromos energiát mechanikus rezgésgé alakítja, általában 20–35 kHz frekvencián. Ezeket a rezgéseket egy kürt vagy penge szerelvényre továbbítják, amely közvetlen érintkezésbe kerül a szövetkel. Ha a textil elleni ellenőrzött nyomás alatt nyomják, az ultrahangos energia lokalizált hőt generál a molekuláris súrlódás révén, hatékonyan olvadva és egyidejűleg vágva az anyagot.

A hagyományos forgó vagy összetörő vágási módszerekkel ellentétben az ultrahangos hasítás nem mechanikus folyamat abban az értelemben, hogy nem támaszkodik a nyíróerőkre az anyag elválasztására. Ehelyett az ultrahangos oszcilláció által kiváltott hőhatás a vágási folyamat során összeolvasztja a széleket. Ez a fúzió megakadályozza a csapást, kiküszöböli az utófeldolgozás szükségességét és javítja az él integritását.

Az ultrahangos hasítás számos olyan teljesítmény-előnyt kínál, amelyek különösen fontosak a nagy specifikációs textil alkalmazásokban:

Törésmentes élek :

A mechanikus hasítási módszerek gyakran hagyják a nyers éleket, amelyek további befejezést igényelnek, hogy megakadályozzák a csapást. Az ultrahangos hasítás kiküszöböli ezt a problémát azáltal, hogy a vágott széleket a folyamat során lezárja, ami különösen előnyös a szintetikus szövetek, például a poliészter, a nylon, a polipropilén és az acetát esetében.

Csökkent részecske -termelés :

A hagyományos hasítási módszerek szöszet vagy mikroszálakat generálhatnak, ami problematikus a tiszta helyiségben, a szűrésben és az orvosi textil alkalmazásban. Az ultrahangos hasítás tiszta vágásokat eredményez, minimális részecske -szennyeződéssel.

Nincs szerszám kopás vagy penge cseréje :

Mivel az ultrahangos kürt nem támaszkodik a vágás élességére, az acélpengékhez képest minimális kopás van. Ez alacsonyabb karbantartási követelményeket és nagyobb hosszú távú költséghatékonyságot eredményez.

Pontosság és megismételhetőség :

Az ultrahangos rendszerek képesek mikron szintű pontosságra, így jól illeszkednek a keskeny szalagok, gordok vagy szalagok elvágására, rendkívül következetes élminőséggel. Ez kritikus jelentőségű olyan termékeknél, ahol a toleranciák szorosak, például a varrás megerősítések vagy az elektronikus textilintegráció.

Csökkentett termikus deformáció :

A lézervágástól eltérően, amely szintén pecsételi az éleket, az ultrahangos hasítás a hőt egy keskeny zónába lokalizálja, csökkentve a termikus torzulást és megőrizve a finom szövetek méretbeli stabilitását.

Az ultrahangos hasítás különösen jól alkalmas szintetikus textil vagy keverékekhez, amelyek hőre lágyuló szálakat tartalmaznak. Ez magában foglalja, de nem korlátozódik a következőkre:

Poliészter (PET)

Nylon (PA)

Polipropilén (PP)

Acetát és triacetát

PVC-bevonatú szövetek

Hőre lágyuló poliuretánok (TPU)

A természetes szálak, például a pamut vagy a gyapjú, amelyekben nincs hőre lágyuló tulajdonság, általában nem alkalmasak ultrahangos hasításra, kivéve, ha olyan szintetikus alkatrészekkel keverik össze, amelyek megolvadnak és lezárják a széleket. Az optimális eredmények elérése érdekében figyelembe kell venni a szövet -összetételt, a vastagságot, a szövés szerkezetét és a felületkezeléseket, amikor a hasítási paraméterek, például amplitúdó, sebesség, nyomás és kürt geometria konfigurálnak.

Az ultrahangos textilcsökkentő gépeket különféle iparágakban integrálják a gyártósorokba, ahol a precíziós élek vezérlése és a folyamat tisztasága elengedhetetlen:

Műszaki textil :

A kompozitokban, szállítószalagokban vagy szigetelésben használt ipari szövetekhez az ultrahangos hasítás biztosítja a dimenziósan stabil, lezárt széleket, amelyek fenntartják a szövet teljesítményét a laminálás, varrás vagy öntés során.

Autófelszerelők :

A jármű belső alkatrészeiben-például a biztonsági övek, a főszereplők és a burkolatok-az ultrahonikus hasítás segíti a gyártókat a szigorú minőségi és biztonsági előírások teljesítésében azáltal, hogy következetes, kacsamentes szalagok és panelek előállítása.

Ruházati és alsónemű :

A nagyteljesítményű sportruházat és az intim ruházati ruházat előnye az ultrahangos hasításból az elasztikus sávok, a varrás szalagok és a dekoratív burkolatok feldolgozásában. A tiszta vágás javítja az esztétikát, miközben megakadályozza az él kibontását a használat során.

Orvosi és higiéniai textil :

Az ultrahangos hasítás támogatja a szennyeződés nélküli él befejezését eldobható maszkokban, műtéti drapériákban, sebkötésekben és egészségügyi termékekben, ahol a szálak tisztasága és a lezárt szélek nélkülözhetetlenek a termékek biztonságához.

Szűrési közeg :

A levegő és a folyadék szűrés során létfontosságú a laza szálak és a szélrészecskék csökkentése. Az ultrahangos résű szintetikus nem szőtt vagy hálószövetek megfelelnek ezeknek a funkcionális és szabályozási követelményeknek.

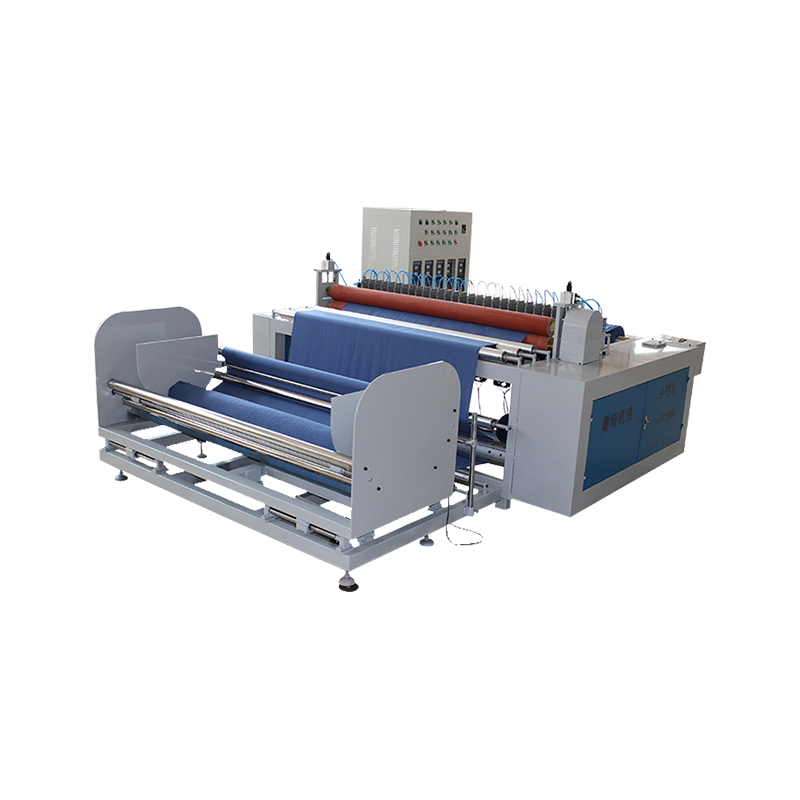

A modern ultrahangos textilcsökkentő gépeket gyakran integrálják a roll-to-roll feldolgozó vonalakba a folyamatos előállításhoz. A konfigurációtól függően a gépek tartalmazhatják:

Szervo-vezérelt etetési rendszerek a pontos feszültségkezeléshez

Többsávos hasító egységek több csík egyidejű feldolgozásához

Edge irányító és webes igazító rendszerek

Résszélesség -beállítási mechanizmusok motorizált precíziós vezérlőkkel

Programozható logikai vezérlők (PLC -k) a recept tárolására és a termelés követésére

A nagy volumenű műveletek során a tekercselés automatizálása, a szélességi beállítás és a szövet ellenőrzése jelentősen javíthatja az átviteli sebességet, miközben csökkenti a munkaerő-függőséget. Az ultrahangos réselő rendszerek kombinálhatók ultrahangos hegesztési modulokkal is az inline kötéshez vagy a szegélyezéshez.

Előnyei ellenére az ultrahangos hasítás nem egyetemesen alkalmazható. Néhány kihívás a következők:

Anyagi függőség : A nem termikus anyagok vagy lazán szövött szövetek nem reagálhatnak jól az ultrahangos energiára, ami hiányos tömítést vagy kopott széleket eredményez.

Kezdeti beruházás : Az ultrahangos hasító rendszerek általában magasabb előzetes költségekkel bírnak, mint a hagyományos rágógépek, amelyek megakadályozhatják az alacsony margó vagy a kis léptékű műveletek alkalmazását.

Élkeménység : A lezárt él merevséget mutathat az anyagtól és az amplitúdó beállításaitól függően, amelyek befolyásolhatják a ruhadarabokban vagy a dekoratív textilekben a kendő vagy kézi érzetet.

Termikus érzékenység : Az ultrahangos energia túlzott expozíciója az élek sárgulását, zsugorodást vagy torzulást okozhat bizonyos hőérzékeny textíliákban, kivéve, ha pontosan kalibrálják.