Ultrahangos csipke gépek forradalmasították a textilipart azáltal, hogy lehetővé teszik a bonyolult, kiváló minőségű csipke szövetek előállítását, páratlan pontossággal és hatékonysággal. Ezek a gépek magas frekvenciájú ultrahangos rezgéseket használnak a szintetikus anyagok vágására, tömítésére és hímzésére, kiküszöbölve a hagyományos tűk és szálak szükségességét. Ahogy a testreszabás, a fenntarthatósági és gyorsabb termelési ciklusok fogyasztói igénye növekszik, a technológia jelentős kihívásokkal szembesül a méretezhetőség, az anyag kompatibilitása és az energiahatékonyság szempontjából. Milyen előrelépések az ultrahangos technológiában, az automatizálásban és az anyagtudományban elengedhetetlenek ezeknek a kihívásoknak a kezeléséhez és az ultrahangos csipke gépek teljes potenciáljának felszabadításához?

1. ultrahangos technológia: alapelvek és mechanizmusok

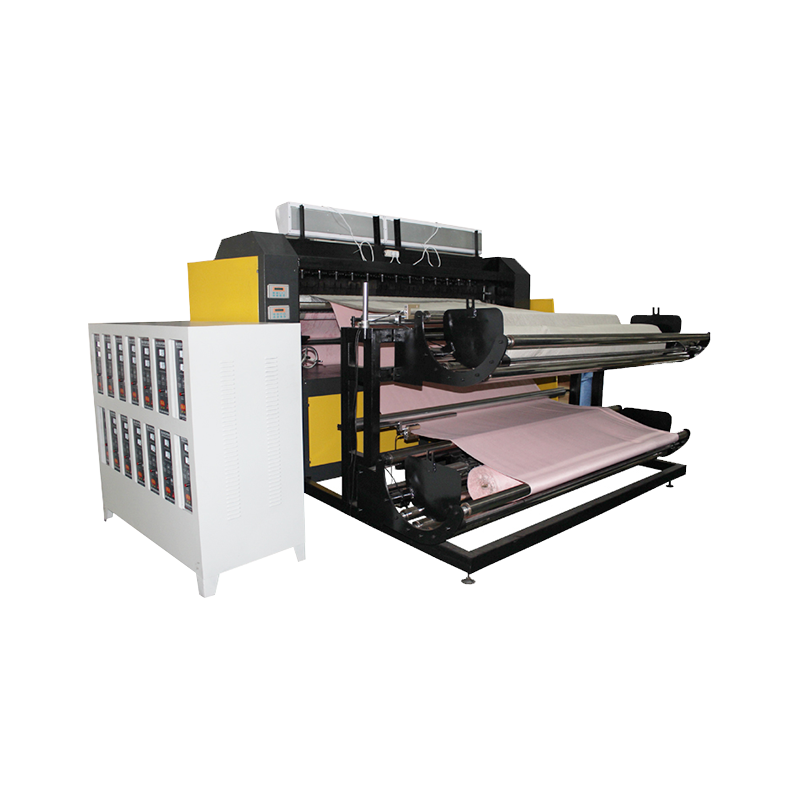

Az ultrahangos csipkegépek középpontjában az ultrahangos kürt vagy a szonotród található, amely az elektromos energiát mechanikus rezgésekké alakítja, jellemzően 20 kHz -től 40 kHz -ig. Ezek a rezgések súrlódás révén lokalizált hőt generálnak, lehetővé téve a gép számára a hőre lágyuló anyagok, például a poliészter, a nejlon és a poliuretán vágását és lezárását, mikron szintű pontossággal.

Rezgésvezérlés: A fejlett piezoelektromos átalakítók biztosítják a következetes amplitúdót és a frekvenciát, kritikus fontosságúak az él minőségének fenntartása és az anyag lebomlásának megelőzése szempontjából.

Energiahatékonyság: A modern gépek olyan adaptív energiarendszereket tartalmaznak, amelyek az anyag vastagsága és sűrűsége alapján beállítják az energiatermelést, csökkentve a hulladékot és a működési költségeket.

Szerszámtervezés: A testreszabható kürt geometriák lehetővé teszik a változatos csipkeminták létrehozását, a finom virágmotívumoktól a komplex geometriai mintákig.

2. Anyagkompatibilitás: Bővítés a hőre lágyuló műanyagokon túl

Míg az ultrahangos csipkegépek szintetikus szövetekkel kiemelkednek, addig a természetes szálakhoz való alkalmazásuk (például pamut, selyem) továbbra is korlátozott az alacsonyabb hőre lágyulóság miatt. Az anyagi előkezelés és a hibrid feldolgozás innovációi kezelik ezt a rést:

Vegyi bevonatok: A hőre lágyuló gyanták felhordása a természetes szálakra lehetővé teszi az ultrahangos kötést anélkül, hogy veszélyeztetné a szövet lélegzhetőségét vagy textúráját.

Hibrid technikák: Az ultrahangvágás kombinálása a lézer gravírozással vagy a hagyományos hímzéssel kibővíti a vegyes anyagú textíliák tervezési lehetőségeit.

Újrahasznosított anyagok: Az ultrahangos gépeket egyre inkább az újrahasznosított poliészter és a nylon feldolgozására használják, a fenntarthatósági célokhoz igazítva. Az inkonzisztens anyagtulajdonságok (például olvadáspontok) azonban valós idejű megfigyelést és beállítást igényelnek.

3. Automatizálás és digitális integráció: A pontosság és a sebesség fokozása

Az ultrahangos csipkegépek integrálása a számítógépes tervezéssel (CAD) és a robotrendszerekkel átalakította a textilgyártást:

Minta digitalizálás: A CAD szoftver konvertálja a bonyolult csipkeket géppel olvasható formátumokká, biztosítva a magas megismétlést és a minimális emberi hibákat.

Robotkarok: A multi-tengelyes robotrendszerek az ultrahangos kürtöt almilliméter pontossággal helyezik el, lehetővé téve a 3D csipkeszerkezeteket és az összetett rétegezést.

Valós idejű megfigyelés: Az IoT-kompatibilis érzékelők nyomon követik a gép teljesítményét, az anyagi takarmányt és az energiafogyasztást, megkönnyítve a prediktív karbantartást és a folyamat optimalizálását.

Ezen előrelépések ellenére a kihívások továbbra is fennállnak a nagy mennyiségű megrendelések termelésének méretezésében anélkül, hogy veszélyeztetnék a minőséget.

4. Fenntarthatóság: A hulladék és az energiafogyasztás csökkentése

Az ultrahangos csipkegépek természetesen támogatják a fenntartható gyártást azáltal, hogy kiküszöbölik a szálhulladékot, és csökkentik a vízfelhasználást a hagyományos festési és befejezési folyamatokhoz képest. További innovációkra van szükség környezetbarátságuk javításához:

Energia -visszanyerési rendszerek: Az ultrahangos rezgésekből a maradék hő rögzítése és újrafelhasználása akár 20%-kal csökkentheti a teljes energiafogyasztást.

Biológiailag lebontható anyagok: Az ultrahanggal kompatibilis bioplastika (például PLA) fejlesztése kibővíti a fenntartható csipke szövetek körét.

Zárt hurkú rendszerek: A szövethulladék újrahasznosításának integrálása közvetlenül a gyártósorba minimalizálja az anyaghulladékot.

5. Minőségellenőrzés: A komplex tervek konzisztenciájának biztosítása

Az ultrahangos csipkegépek pontossága mind erősségük, mind potenciális hibák forrása. A kulcsfontosságú minőség -ellenőrzési intézkedések a következők:

Lézeres szkennelés: A nagy felbontású szkennerek valós időben észlelik a hiányosságokat, lehetővé téve az azonnali korrekciókat.

Szakítóvizsgálat: Az automatizált rendszerek felmérik az ultrahangos kötvények szilárdságát és tartósságát, biztosítva az iparági előírások betartását.

Mikroszkópos elemzés: A fejlett képalkotó technikák ellenőrzik a szél tömítését és a mintázat pontosságát mikron szinten.

6. Felmerülő alkalmazások: A divattól az orvosi textilig

Az ultrahangos csipkegépek új alkalmazásokat találnak a hagyományos ruházaton túl:

Orvosi textil: Az ultrahangos kötés zökkenőmentes, hypoallergén szöveteket hoz létre műtéti ruhákhoz, kompressziós ruhákhoz és sebkötéshez.

Autóipari belső terek: Az egyéni csipkeminták javítják az autóülések és a főcímek esztétikai vonzerejét, miközben megfelelnek a szigorú tartóssági követelményeknek.

Intelligens textil: A vezetőképes szálak ultrahangos csipkebe történő integrálása lehetővé teszi a hordható érzékelők és a fűtési elemek előállítását.

7. A méretezhetőség és a költségek kihívásai

Míg az ultrahangos csipkegépek számos előnyt kínálnak, a magas kezdeti költségek és az operatív bonyolultság korlátozhatók a kisméretű gyártók számára. E kihívások kezelése megköveteli:

Moduláris tervek: Méretezhető rendszerek, amelyek lehetővé teszik a növekményes frissítéseket és a testreszabást.

Képzési programok: Átfogó üzemeltetői képzés a gép hatékonyságának maximalizálása és az állásidő minimalizálása érdekében.

Költségcsökkentés: A transzducer technológiájának és az anyag beszerzésének fejlődése az idő múlásával csökkentheti a termelési költségeket.

8. jövőbeli irányok: AI és fejlett anyagok

Az ultrahangos csipke gépek következő generációja valószínűleg beépíti:

AI-vezérelt optimalizálás: A gépi tanulási algoritmusok elemzik a termelési adatokat a rezgési paraméterek, az anyagi betáplálási sebesség és a mintázattervezés optimalizálása érdekében.

Nanoanyagok: A nanoszálak vagy grafén bevonatok beépítése javítja a szövet szilárdságát, vezetőképességét és a termikus szabályozást.

Hibrid gyártás: Az ultrahangos kötés kombinálása a 3D-s nyomtatáshoz vagy az elektroszpináláshoz új lehetőségeket nyit meg a többfunkciós textil számára.

Ahogy a textilipar tovább fejlődik, az ultrahangos csipke gépek kulcsszerepet játszanak az innováció, a fenntarthatóság és a testreszabás iránti igények kielégítésében. A jelenlegi korlátozások kezelésével és a feltörekvő technológiák felkarolásával ezek a gépek újradefiniálhatják a szövet előállításának jövőjét.